用人成本和質量效率的“雙豁口” 由于焊接工作往往強度大(焊接點位、種類不同,操作姿態或趴或蹲或臥且時間長)、作業環境差(悶熱、焊花飛濺,需要穿著厚重防護服),熟練焊工平均年齡明顯偏大,年輕一代不愿意入局,焊接在勞動力成本上出現了第一道“豁口”。 與此同時,制造行業高端化轉型需求卻步步緊逼,客戶對焊接工藝要求越來越高,靈活性差、返工次數多、生產效率低的傳統手工焊接已經不能再滿足需求。如何填滿逐漸攀升的用工成本和不斷提高的生產要求這兩道“豁口”,成了諸多制造企業焊接環節的第一難題。 為了解決上述痛點問題,智昌集團帶來了更具自動化、柔性化、智能化程度更高,且開工時間長、節拍效率高的焊接機器人,成為填補這兩道缺口的最佳選擇。 三大特性,成就領先

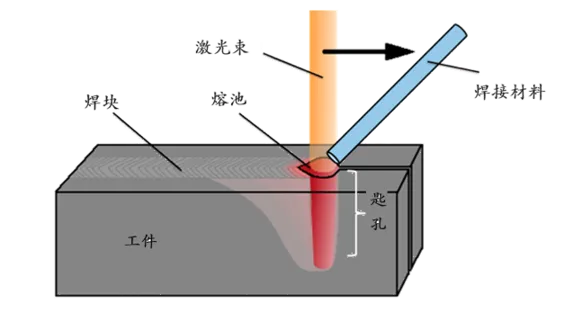

智昌激光焊接機器人以集團自主研發的GRB12-1450D工業機器人為主體,同步配備激光一體控制柜、一體式水冷(或風冷)機、激光焊接頭、送絲機及相關組件以及管線包。相較于傳統的氬弧焊、電弧焊等工藝焊接,它能滿足高速度、高精度、高穩定性、高耐久性的焊接要求。

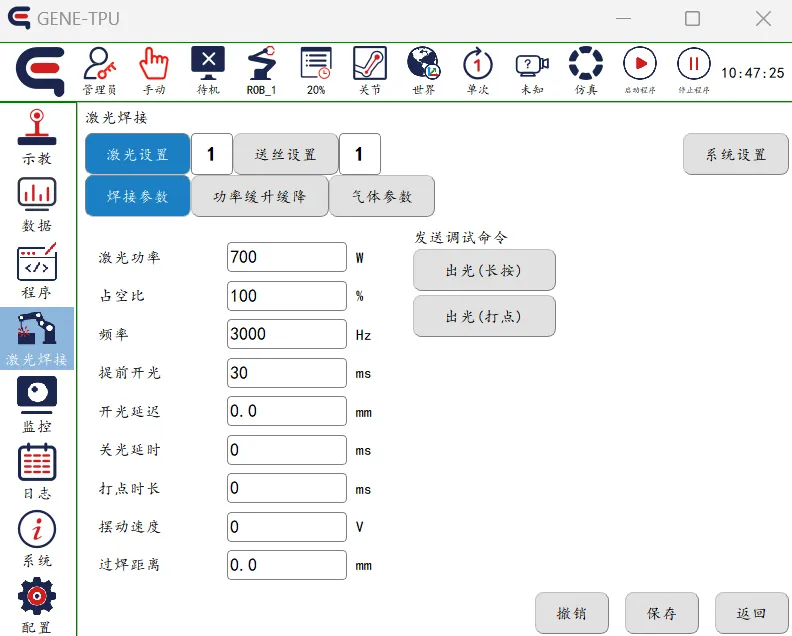

01 強“智”性能 正如決定人形機器人智能化程度的關鍵在于控制系統,而非關節、軀體等硬件,決定焊接機器人性能強度的關鍵在于焊接系統。焊接機器人的焊接對象非標化程度高,無法用同一個動作完成大量非標件焊接。小批量、非標件的焊接需要機器人具備識別和規劃焊接路徑的能力,而焊接系統是決定機器人識別和規劃能力的核心,本體只發揮“機械臂”功能,與搬運或碼垛等機器人并無太大差異。 因此,智昌通過為機器人裝上融合了運動控制(MC)、邏輯控制(PLC)、安全控制(SC)、機器視覺(Vision)和人機交互(HMI)的“大腦”(泛在控制器),使得機器人可以進行自主決策優化,協同控制:工人使用系統內置的激光焊接工藝包進行參數配置,并進行極簡編程,確定點位后,機器人將自動通過視覺掃描上傳位置數據,實時協同調整末端焊槍姿態,做到自動尋找焊縫位置,智能矯正焊接路徑,即使加工位置有一定誤差也可以自動補償。 得益于這種智能控制系統,使得焊接過程中的激光強度、送絲速度能夠跟隨機器人運動速度動態調整,從而確保焊接效果的一致性,解決了傳統送絲速度不可控問題。大大節省了焊接時間,使焊接過程更加高效精準,部署更加快速安全。

02 易操作 作為智能機器人,智昌激光焊接機器人以極簡的編程指令替代了傳統PLC編程,包括專為焊接設計的工藝包、指令等,高度集成激光焊接工藝流程,極大提高了操作便捷性。而且參數界面簡單明了,可快速部署,面向離散、柔性多變的激光焊場景也支持高度的參數自定義,讓普通工人也能秒變高級焊工。

03 廣應用 目前,智昌激光焊接機器人可應用于新能源,汽車,航空,光伏等行業,助力其降低用工成本,提升生產效率。例如整車行業的車白身焊接中,憑借優良的算法,智昌激光焊接機器人重復定位精度±0.06mm,焊接一次成型,能夠提高車身的裝配精度,降低汽車車身制造過程中的沖壓和裝配成本,提高車身一體化程度。 據統計,在所有設備正常運行的情況下,1個普通焊工可以同時操作4臺焊接機器人,作業效率得到大幅提升,焊接質量較之傳統手工焊,更加穩定可靠,成品一致性也更強。

當下,接近45%的金屬材料都通過焊接加工形成產品,而焊接機器人也幾乎占據了工業機器人的半壁江山。智昌集團激光焊接機器人憑借其獨有的三元控制技術,將傳統焊接機器人只能適應于確定性的重復的工作環境拓展到不確定的柔性工作環境中,實現工藝協同,達到自感知、自校正、自適應、自編程。作為構建工業互聯網的先驅者,智昌不僅僅提供一臺機器,更能為客戶量身打造一套高效、智能、靈活的焊接解決方案,繪制從工位到產線到工廠甚至產業的互聯互通藍圖,幫助其在激烈的市場競爭中搶占先機,贏得未來。

浙公網安備 33028102000975號

浙公網安備 33028102000975號