“十三五”時期

已成為其提高競爭力和可持續發展的重要途徑

傳統鋼鐵冶煉工藝中,生產過程多為人工操作,容易受到人為因素的影響,導致生產效率不高,生產數據不準確,無法及時掌握生產狀況。

鋼鐵產品質量直接關系到企業的信譽和市場競爭力,但在傳統工藝中,質量控制主要依賴于人工檢測,容易出現漏檢、誤檢等問題。

鋼鐵產品生產周期長,生產計劃調上配難度大,存在生產計劃與實際生產情況不匹配的問題,導致生產資源浪費和生產效率低下。

鋼鐵行業能源消耗、二氧化碳排放量和污染物排放量分別占全國總量的12%、15%和10%,在生產規模、工藝流程、工藝裝備確定的前提下,能耗、資源消耗下降空間有限,實現更大幅度節能降碳將面臨瓶頸。

企業對智能設備、智能系統的核心知識產權掌控仍不足,智能化設備、高精度過程控制模型、生產過程自動控制系統等關鍵技術亟待突破,難以形成專業化解決方案;中小企業智能制造落地路徑不清晰,智能化改造難度較大。

智昌集團鋼鐵專家技術團隊

實現行業綜合競爭力大幅提升

三元智能控制器

是智昌集團自主研發

建設實時透明工廠、構建產業智聯網的

“大腦神經中樞”

其通過對執行終端、協同產線、智慧工廠裝上智能大腦

配合實時閉環反饋的云、邊、端協同控制系統

為鋼鐵行業搭建群智產業智聯平臺

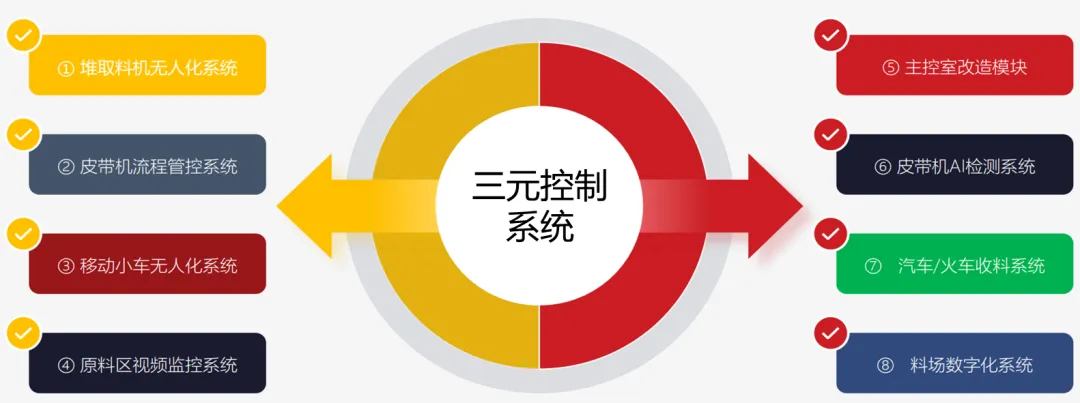

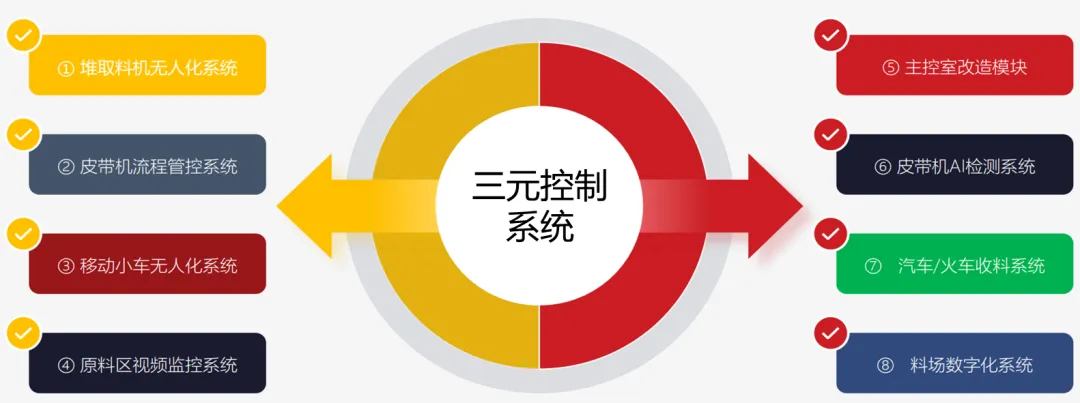

而圍繞三元智能控制器為核心的三元智能控制體系

則為企業提供了一個綜合性的解決方案

更強的競爭力和可持續發展能力

在鋼鐵冶煉的復雜工藝流程優化控制方面,三元智能控制專注于提升從料場、煉鐵、煉鋼、軋鋼到后部處理工序的整體管控水平,通過集成AI算法的智能設備替換或升級,比如使用帶有機器視覺的機器人進行自動檢測、分揀、焊接、切割等操作,來整體提高生產效率,降低人工成本。

其次,利用AI進行數據分析和預測,優化生產調度、物料搬運、能源消耗等關鍵環節。通過實時監控生產線數據,對接數字孿生平臺,讓生產“看得見,聽得到”,快速識別生產瓶頸,預測維護需求,減少停機時間,提高整體效率。

同時,運用深度學習和大數據分析,對產品質量進行智能監控,提前發現潛在缺陷,減少廢品率。還能通過分析設備運行數據,預測設備故障,實施預防性維護,延長設備壽命。

在鋼鐵冶煉的全鏈條生產管理方面,三元智能控制體系圍繞物流優化與訂單交付的敏捷響應,設計了生產計劃調度與物流監控系統,從而打造出一條以客戶需求為導向(C2M模式)的高效生產鏈路,確保了從原材料到成品的每一個環節都能快速適應市場變化,提升了整體供應鏈的靈活性與響應速度。

此外,還開發了基于人工智能控制的決策支持系統,為管理層提供基于數據驅動的戰略規劃和業務決策依據,幫助快速響應市場變化。

這樣還有利于結合行業標準和企業實際,建立統一的數據標準和接口,構建開放的智能制造平臺,便于不同系統間的集成和數據交換,加速創新應用的推廣和復制。原料場作為鋼鐵企業散裝料儲存處理和廠內物流集散中心,承擔著近90%的散裝物料儲運管理任務,料場的智能化建設已成為鋼鐵物流“降本增效、節能減排”的重要突破口。基于三元控制體系的智慧料場可以顛覆傳統生產方式,全面實現智能化,大幅提高生產效率,減少50%以上的生產人員;結合不同現場工況最高可減少90%的顆粒物揚塵,杜絕地面水污染,改善生產作業環境。

創新效益:① 降低人工成本:每班每人可同時監管2~3臺設備,根據實際需要核減配員;②節約電費(結合現場情況核算):作業效率提升10%,每日縮減近2小時的作業時長,全年節約電費可超過200萬元。一鍵制粉系統

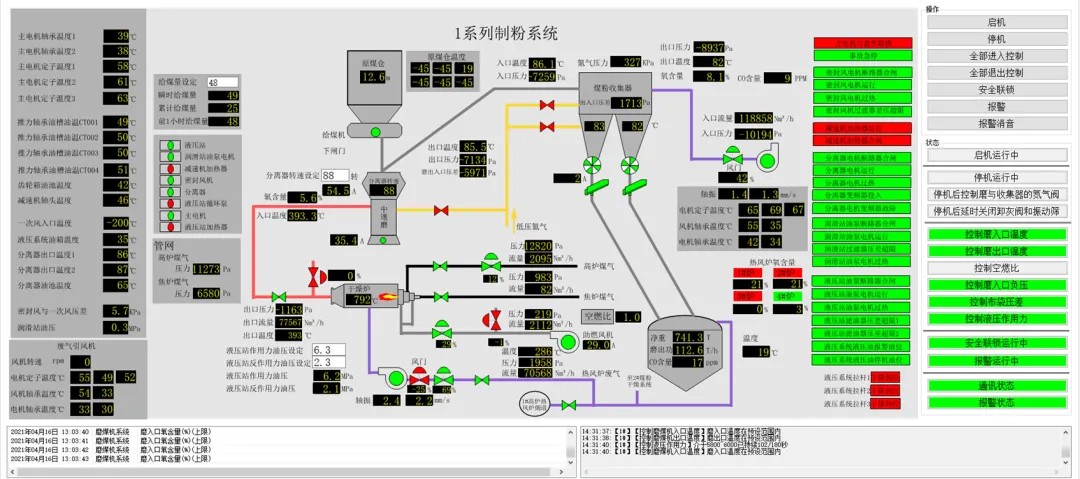

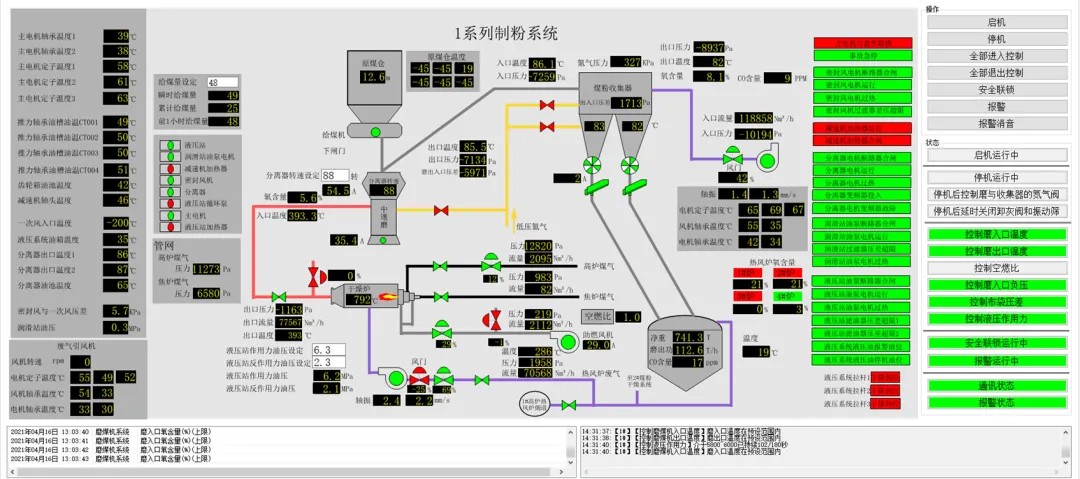

目前國內高爐制粉大多為人工操作,無法做到實時調整操作。制粉系統龐大、復雜,包括:原煤供應部分、熱風廢氣部分、煙氣爐部分、磨煤機部分、布袋收集部分和主排風機部分,控制邏輯復雜、連鎖眾多,參數變量多且相互影響,安全責任重大,穩定性要求高,產能波動大,綜合能耗高,設備整體利用率不足。

全自動一鍵制粉系統基于多年制粉工藝經驗,采用最新軟件技術及智能算法,結合自控系統完成制粉操作:①以標準的邏輯順序精確自動控制系統設備,實現標準化控制操作;②實時監測溫度、壓力、流量、振動等系統相關參數;③以智能算法匹配各參數,進行安全聯鎖,達到實時監測、實時調節;④發現異常參數時可自動向安全方向運行和報警,確保系統安全運行;⑤實現節能、高效、安全的一鍵制粉 。

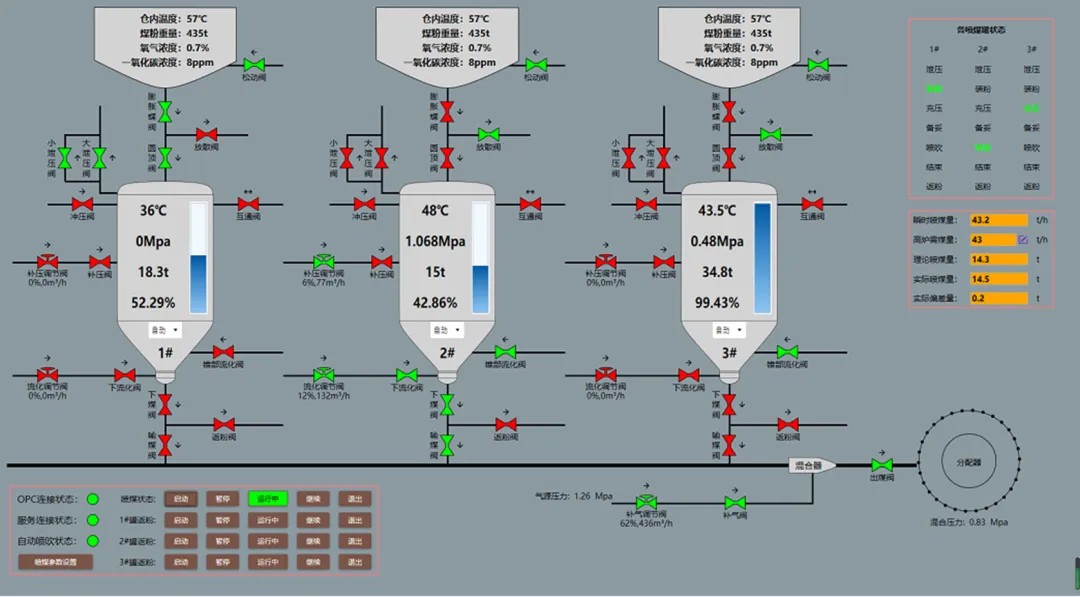

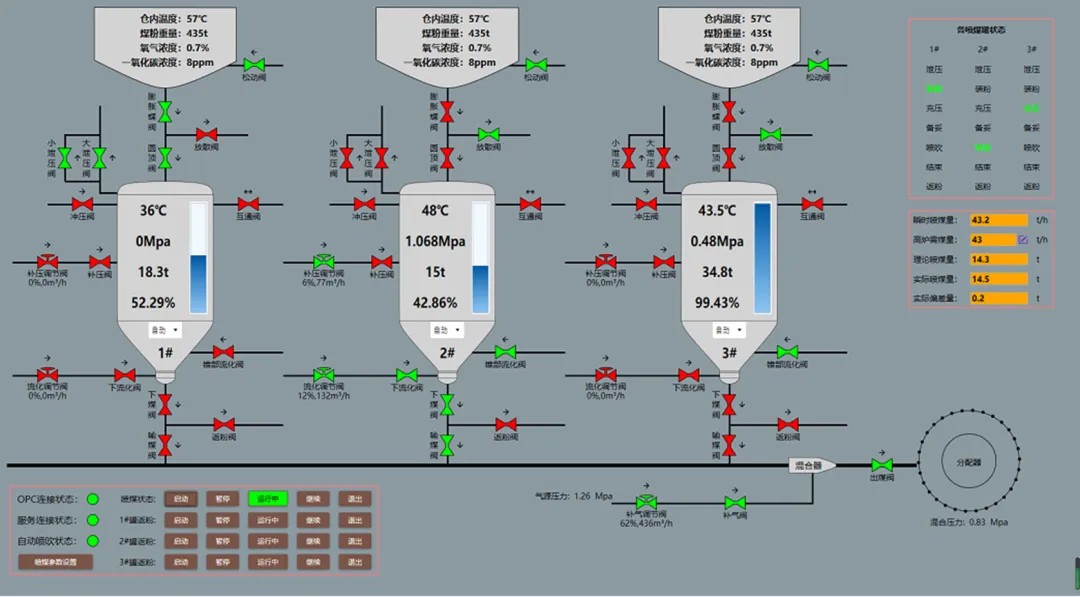

全自動噴吹系統能解決目前噴煤存在的問題,減少噴煤生產過程中的氣體消耗,降低噴煤的運行成本;提高煤粉的燃燒率,提高置換比;減少氮氣和壓縮空氣對高爐能量的消耗;減少噴煤設備及管道的磨損,延長相關設備使用壽命;同時減輕噴煤壓力不穩定造成的熱風壓力波動問題,也有利于高爐噴煤比的進一步提高:①實現均勻噴吹:依據輸入的小時噴煤量,系統依據自有模型自動調整控制參數,控制煤粉均勻地輸送到高爐,噴吹速率全程均勻穩定。②降低堵塞:穩定均勻噴吹可降低分配器后支管的堵塞機率,優化后的噴煤工藝參數,有利于提高噴煤量。③實現濃相輸送:根據高爐需求的噴煤量,系統自動調節輸送氣體流量,保證濃相輸送,節省噴吹用氣量,減少設備磨損,延長設備使用壽命。④倒罐不斷煤:噴煤過程完整連續,速率均勻,優化系統實現在倒罐時不斷煤噴吹。⑤綜合節能降耗:全程均勻噴煤可提高煤粉的燃燒率、置換比,減少輸送氣及流化氣的消耗量。紅外或激光定尺系統在煉鋼連鑄產線上已普遍應用,但純定尺系統無法自適應工況變化導致的鋼坯單位長度重量波動,造成軋鋼成材率降低,短尺率、通尺率或改尺率升高。

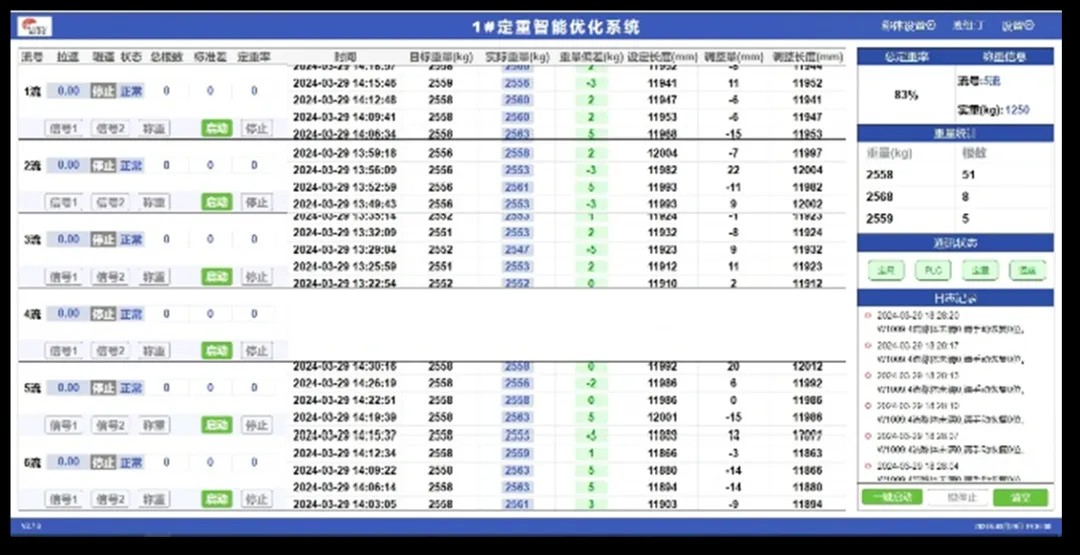

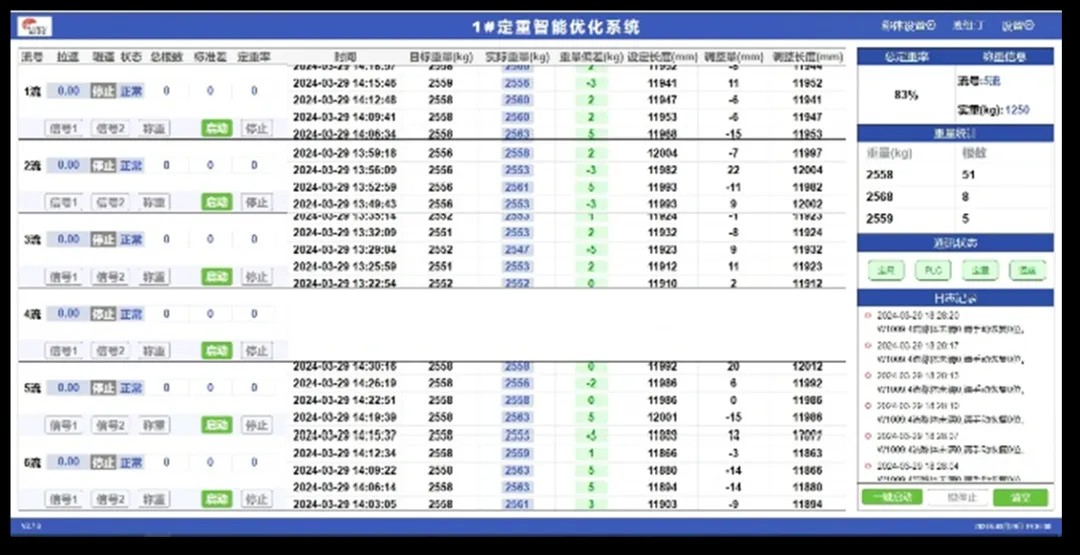

智昌集團智慧定重定尺系統,通過建立產品數據庫及信息化管理系統平臺,融合煉鋼、鑄機數據,使用鋼坯傳熱模型和數據學習算法精確確定尺寸,替代人為經驗操作,帶來直接經濟效益。自動視覺跟蹤鑄坯,使用各類流-稱匹配場景及人工干預場景,實現手自動切換,減輕勞動強度,節省人工,降低勞動成本。云平臺統計各班次產量及波動情況,分析各環節影響因素,進一步提高鑄坯質量,為上游生產提供指導、為下游生產提供數據支撐,實現產品全流程智能化。

通過該系統的改造,軋鋼成材率提升0.3%~1.0%,節材率提升0.5%,煉鋼廠連鑄產線應用定重定尺后減少浪費0.6%,廢鋼回爐成本800元/噸,合計挽回經濟損失739.2萬元/年。

除了上述提及的方案,智昌憑借其在行業內的深厚經驗,還自主研發了智慧泵站、精整線智能機器人集群、智慧燒結系統、原燃料粒度識別系統等一系列智慧化解決方案,廣泛應用于鋼鐵行業的各個流程。為進一步推動產業智能化升級,智昌還為企業配備了如下先進設施與管理系統:智能化檢測實驗室/研發中心,強化產品質量控制;基于價值網絡構建的關鍵績效指標(KPI)管理系統,實現精細化運營管控;以及能源智聯平臺,整合并優化區域級能源使用,共同助力企業邁向更高效、更智能的生產管理模式。

鋼鐵行業是新中國工業經濟的長子,目前國家“1+N”雙碳目標政策體系逐步完善,鋼鐵行業正處于轉型的關鍵時期。在此背景下,對于鋼鐵行業而言,數智化轉型已不是“選擇題”,而是關乎生存和發展的“必答題”。要想實現鋼鐵行業向高端化、綠色化和智能化的成功蛻變,推進數字化轉型是必由之路,也是提升企業質量效益和核心競爭力的重要途徑。

智昌集團憑借其獨有的三元智能控制核心技術,能為鋼鐵行業的這一飛躍轉型提供強大的驅動力。該技術體系可以助力企業積極融入數字化洪流,從根本上整合智能裝備、智能化生產流程與高級管控系統,推動生產模式向無人化、集控化、可視化、一體化、精細化、智能化、綠色化的方向演進。通過深度融合5G通訊、物聯網(IoT)、人工智能、工業智能化機器人、大數據分析、云計算等前沿ICT技術與實際生產場景,智昌集團不僅促進了技術與實體生產的無縫對接,更為企業穩步實施數智化轉型戰略奠定了堅實的基礎,加速開啟鋼鐵行業的智慧新篇章。

浙公網安備 33028102000975號

浙公網安備 33028102000975號